无需复杂设置即可找出最优生产计划

FLEXSCHE Optimizer

使困难的“排程逻辑”的开发更为容易

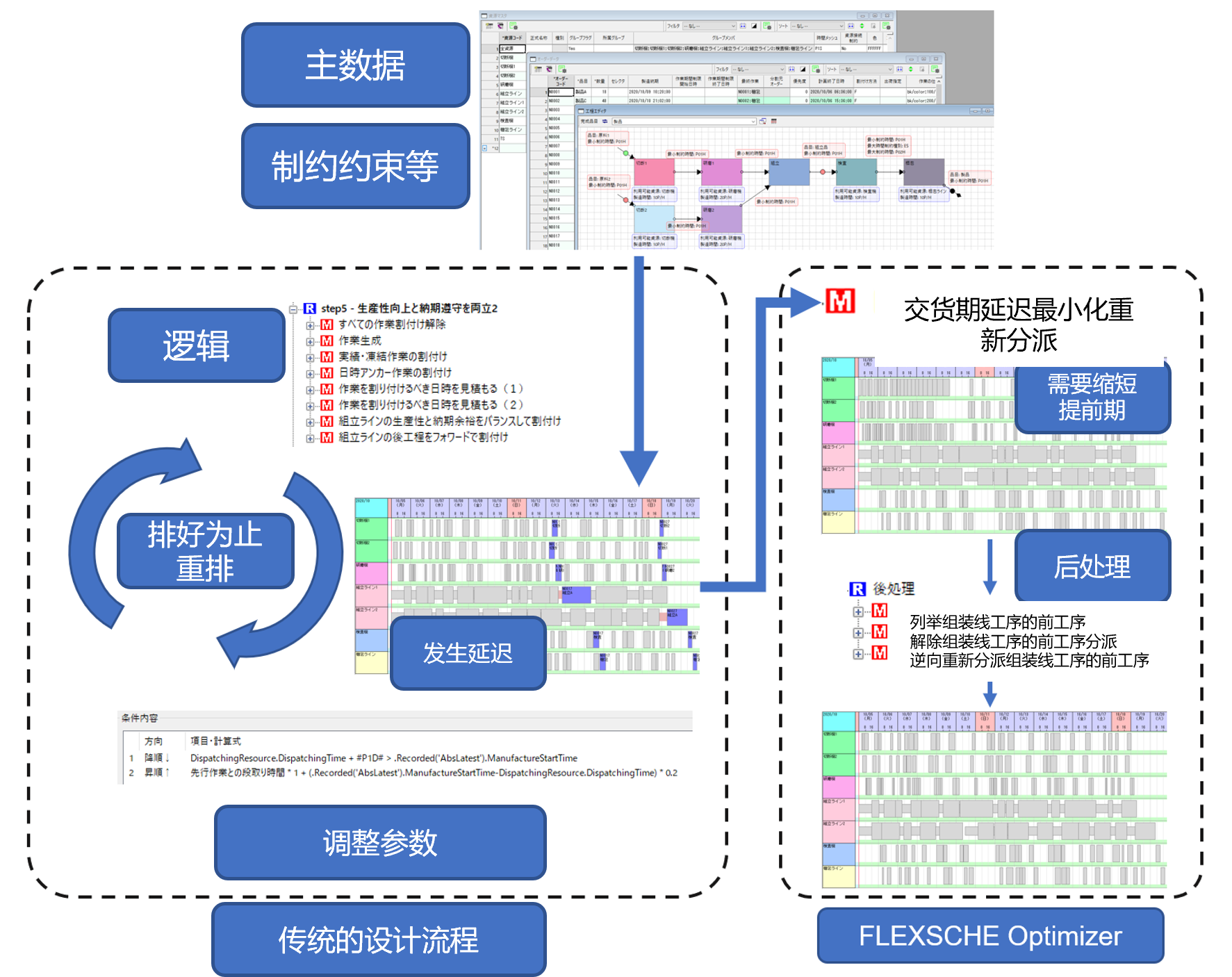

对排程规则的精确调整需要高度的技术能力。 特别是,当诸如切换或批量处理炉组合等要素时, 提高生产效率是影响准时交货率的主要因素,仅仅按照 "准时交货 "的顺序安排工作是不可能获得满意的计划结果的, 为了获得满意的结果都需要对排程规则进行精确调整。 但这种排程规则的构建类似于算法的开发,需要很高的学习成本,而且很难培训出能做这个工作的工程师。

“FLEXSCHE Optimizer”是为克服当前情况而设计的系列产品,随版本21发布第一弹 "交货期延迟最小化重新分派 "方法。

动态切换×紧迫交货期

让我们来考虑一下根据工作的排序其准备时间发生变化的动态切换制约的时候交货期又非常紧迫的情况。 如果用现有功能对应可以通过“资源主导调度”方法同时考虑切换时间和交货期后决定资源上工作的排序。 但是为了实现这个想法需要抽出瓶颈并特定控制对象工序、在遵守工序间制约的同时考虑工作时间·动态切换时间的分布等并需要对多个参数同时调整。 无论如何都是需要大量的试错从而又可能导致系统引进的成本·风险增加。(下图的“传统的设计流程”)

与此不同“交货期延迟最小化重新分派”方法是针对已分派工作、从运行方法前的分派状态开始,从满足上下游制约的所有分派位置使用数学最优手法自动找出交货期延迟最少的位置。 就算单纯从按交货期顺序分派的默认规则的计划结果出发也可以得到没有交货期延迟,或改善交货期遵守率的计划 。 当然如果提供更为优质的初始计划,则可以期待以更短的时间得到最优的计划结果。

板材切割计划

考虑从矩形母材中切割出特定尺寸的矩形产品组。 在此过程中,希望尽量减少端材的产生。此外,根据订单交付日期等给产品设定优先级, 例如,希望同时切割产品A和产品B等等,实际上可能需要考虑各种条件。

如果仅涉及排板问题,可能之前已经有解决此问题的工具。 然而,在生产计划中,需要结合解决排板问题和生产调度的任务。 通过在“FLEXSCHE Optimizer”中解决排板问题,同时结合传统调度方法, 可以实现高质量的“排板计划”。

循环涂装生产线的巡回计划

在循环传送带上装有载体、上面挂有挂钩。 将产品悬挂在这些挂钩上,在传送带经过喷漆间时对产品进行喷涂。 各个订单有其喷涂颜色和其可用的挂钩。

由于挂钩是重物,希望尽可能地不脱离使用,并进行再利用。 一旦悬挂了挂钩,它可以在接下来的循环中重复使用,而无需取下。 例如,对于编号为0的载体,第2和第3圈使用了不同的挂钩,但对于编号为4的载体,一直可以使用相同的挂钩。

此外,当喷漆间切换颜色时会发生切换,这时无法对通过的挂钩放置产品。 例如,第2圈的载体6由于在切换颜色从蓝色到绿色所以空着。

考虑到一天的所有工作都能符合计划,目标是在最小化挂钩的脱离次数的同时考虑切换。 在这个例子中,需要更换挂钩的载体总共有4个位置,因此计算挂钩的脱离次数为4次。

使用这个功能进行计划的结果如图所示。在上面的甘特图中,工作的颜色表示涂装的颜色, 工作条上的颜色表示挂钩的类型。此外,不同颜色的工作之间用粉色的切换隔开。 为了更直观的查看计划中的挂钩,我们通过下面的数据立方体查看器确实可以看到 每个载具的挂钩在循环之间都是相同的颜色,这样就不需要拆卸挂钩。

要制定这样的计划,需要考虑同一循环内的切换和循环之间的挂钩拆卸, 但是要想通过传统的调度规则来实现这一点,就需要构建复杂的规则,而且相当困难。 通过使用“循环涂装生产线的巡回计划”功能, 可以在不进行复杂设置的情况下将此部分交给Optimizer来处理。